Công nghệ gắn trên bề mặt (SMT) là một phần của lắp ráp điện tử liên quan đến việc gắn các linh kiện điện tử lên bề mặt PCB. Các linh kiện điện tử được gắn theo cách này được gọi là thiết bị gắn trên bề mặt (SMD)

SMT được phát triển để giảm thiểu chi phí sản xuất khi sử dụng hiệu quả không gian bảng. Sự ra đời của công nghệ gắn kết bề mặt đã cho phép các nhà sản xuất chế tạo các bảng mạch phức tạp có kích thước nhỏ hơn. Có nhiều ưu điểm và nhược điểm khác nhau của công nghệ gắn trên bề mặt mà chúng ta sẽ thảo luận trong suốt bài viết này.

Sự ra đời của công nghệ gắn kết bề mặt (SMT)

Công nghệ gắn kết bề mặt được phát triển vào những năm 1960 và được sử dụng rộng rãi vào những năm 1980. Đến những năm 1990, chúng được sử dụng trong hầu hết các cụm PPC cao cấp. Các linh kiện điện tử thông thường được thiết kế lại để bao gồm các tab kim loại hoặc nắp cuối có thể được gắn trực tiếp vào bề mặt bảng. Điều này thay thế các dây dẫn điển hình cần phải đi qua các lỗ khoan. SMT dẫn đến các thành phần nhỏ hơn nhiều và cho phép vị trí thành phần ở cả hai bên của bảng. Gắn bề mặt cho phép mức độ tự động hóa cao hơn, giảm thiểu chi phí lao động và mở rộng tốc độ sản xuất dẫn đến sự phát triển tiên tiến của bảng.

Các tính năng nổi bật của SMT và công nghệ xuyên lỗ

SMT cho phép các thành phần điện được gắn trên bề mặt bảng mà không cần khoan. Hầu hết các ứng dụng điện tử thích sử dụng các thành phần gắn trên bề mặt vì chúng nhỏ gọn và có thể được lắp đặt ở hai bên của mạch in. Chúng phù hợp cho các ứng dụng có mật độ định tuyến cao hơn. Các thành phần này có dây dẫn nhỏ hơn hoặc không có dây dẫn nào cả và nhỏ hơn các thành phần xuyên lỗ.

Quá trình liên quan đến lắp ráp SMT là:

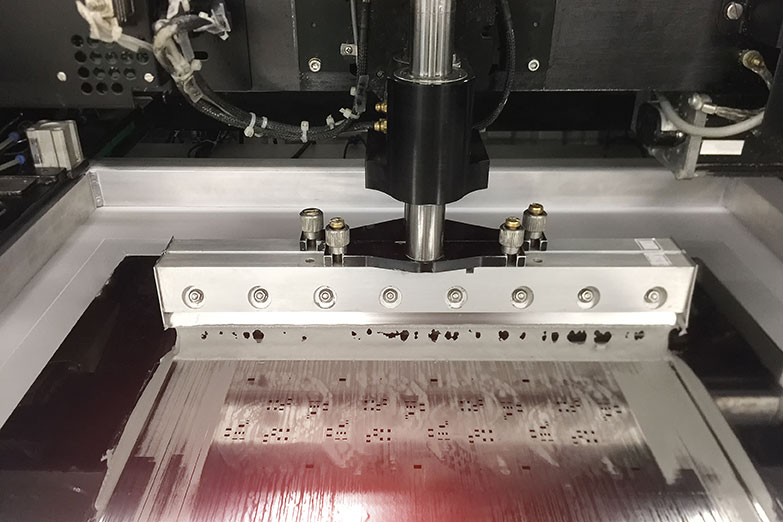

· Áp dụng dán hàn vào bảng mạch chế tạo bằng cách sử dụng giấy nến. Hàn dán được tạo thành từ các hạt thông lượng và thiếc.

· Gắn các thành phần gắn trên bề mặt.

· Sử dụng phương pháp dàn lại để hàn.

Trong công nghệ xuyên lỗ, các dây dẫn thành phần được chèn vào các lỗ khoan trên bảng. Những dây dẫn này sau đó được hàn vào các miếng đệm ở phía đối diện bằng cách sử dụng các công cụ hàn sóng hoặc hàn lại. Vì lắp xuyên lỗ cung cấp các liên kết cơ học mạnh mẽ, nó có độ tin cậy cao. Tuy nhiên, khoan PCB trong quá trình sản xuất có xu hướng làm tăng chi phí sản xuất. Ngoài ra, công nghệ xuyên lỗ giới hạn khu vực định tuyến cho các dấu vết tín hiệu bên dưới lớp trên cùng của PCB nhiều lớp.

Sự khác biệt giữa công nghệ xuyên lỗ và công nghệ gắn kết bề mặt

· SMT giải phóng giới hạn về không gian bo mạch do quy trình sản xuất lắp lỗ xuyên qua đặt ra.

· Các thành phần xuyên lỗ liên quan đến chi phí sản xuất cao hơn các thành phần SMT.

· Bạn yêu cầu kỹ năng thiết kế và sản xuất tiên tiến để sử dụng SMT khi so sánh với công nghệ xuyên lỗ.

· Các thành phần SMT có thể có số lượng pin cao hơn so với các thành phần xuyên lỗ.

· Không giống như công nghệ xuyên lỗ, SMT cho phép tự động hóa lắp ráp phù hợp với khối lượng sản xuất cao với chi phí thấp hơn khi so sánh với sản xuất xuyên lỗ.

· Các thành phần SMT nhỏ gọn hơn dẫn đến mật độ thành phần cao hơn so với lắp xuyên lỗ.

· Trong khi gắn kết bề mặt dẫn đến chi phí sản xuất thấp hơn, vốn đầu tư cho máy móc cao hơn mức cần thiết cho công nghệ xuyên lỗ.

· Lắp xuyên lỗ phù hợp hơn để sản xuất các bộ phận lớn và cồng kềnh chịu ứng suất cơ học định kỳ hoặc thậm chí các bộ phận điện áp cao và công suất cao.

· SMT giúp dễ dàng đạt được tốc độ mạch cao hơn vì kích thước giảm và ít lỗ hơn.

Các yếu tố cần xem xét trước khi chọn SMT hoặc công nghệ xuyên lỗ

· Sự ổn định của thành phần khi tiếp xúc với ứng suất bên ngoài

· Dễ quản lý nhiệt / tản nhiệt

· Tính khả dụng của bộ phận và sự thay thế của nó

· Hiệu quả chi phí lắp ráp

· Hiệu suất cao và tuổi thọ của gói

· Tạo điều kiện làm lại trong trường hợp hội đồng quản trị bị hỏng

Ưu điểm của công nghệ gắn kết bề mặt

SMT có nhiều ưu điểm so với công nghệ xuyên lỗ thông thường

· Công nghệ gắn trên bề mặt hỗ trợ vi điện tử bằng cách cho phép nhiều thành phần được đặt gần nhau hơn trên bo mạch. Điều này dẫn đến các thiết kế nhẹ và nhỏ gọn hơn.

· Quá trình thiết lập sản xuất SMT nhanh hơn khi so sánh với công nghệ xuyên lỗ. Điều này là do các thành phần được gắn bằng cách sử dụng dán hàn thay vì lỗ khoan. Nó tiết kiệm thời gian và công việc tốn nhiều công sức.

· Các thành phần có thể được đặt ở cả hai bên của bảng mạch cùng với mật độ thành phần cao hơn với nhiều kết nối hơn có thể cho mỗi thành phần.

· Do kích thước nhỏ gọn của gói, các dấu vết mật độ cao hơn có thể được chứa trên cùng một lớp.

· Sức căng bề mặt của vật hàn nóng chảy kéo các thành phần thẳng hàng với các miếng hàn, tự động khắc phục các vấn đề vị trí nhỏ.

· So với công nghệ các lỗ, chúng không mở rộng kích thước trong quá trình hoạt động. Do đó bạn có thể giảm không gian đóng gói liên kết.

· Khả năng tương thích điện từ có thể dễ dàng đạt được trong bảng SMT vì gói nhỏ gọn và độ tự cảm chì thấp hơn.

· SMT cho phép điện trở và độ tự cảm thấp hơn khi kết nối. Nó giảm thiểu các tác động không mong muốn của tín hiệu RF và cung cấp hiệu suất tần số cao tốt hơn.

· Nhiều bộ phận có thể vừa vặn trên bo mạch một cách dễ dàng do sự nhỏ gọn của chúng, dẫn đến đường dẫn tín hiệu ngắn hơn. Điều này giúp tăng cường tính toàn vẹn của tín hiệu.

· Nhiệt tản ra cũng ít hơn các thành phần xuyên lỗ.

· SMT giảm chi phí xử lý bo mạch và vật liệu.

· Cho phép bạn có một quy trình sản xuất được kiểm soát. Điều này đặc biệt chọn sản xuất PCB khối lượng lớn.

Đảm bảo khả năng sản xuất thiết kế mạch của bạn bằng cách sử dụng công cụ DFM tốt hơn.

Nhược điểm của công nghệ gắn kết bề mặt

Nhược điểm của công nghệ gắn kết bề mặt

Mặc dù SMT có một số ưu điểm, nhưng công nghệ này cũng đi kèm với những nhược điểm nhất định:

· Khi bạn chịu ứng suất cơ học của các thành phần, việc sử dụng gắn bề mặt làm phương pháp gắn duy nhất vào PCB là không đáng tin cậy. Điều này là do bạn cần sử dụng các đầu nối thành phần để giao tiếp với các thiết bị bên ngoài được tháo và gắn lại định kỳ.

· Các kết nối hàn cho SMD có thể bị hỏng thông qua các chu kỳ nhiệt trong quá trình hoạt động.

· Bạn sẽ cần những người vận hành có tay nghề cao hoặc cấp chuyên gia và các công cụ đắt tiền để sửa chữa cấp thành phần và lắp ráp nguyên mẫu thủ công. Điều này là do kích thước nhỏ hơn và không gian chì.

· Hầu hết các gói thành phần SMT không thể được cài đặt trong ổ cắm cho phép dễ dàng cài đặt và thay thế các thành phần bị lỗi.

· Sử dụng ít hàn hơn cho các mối hàn trong SMT, do đó độ tin cậy của mối hàn trở thành mối quan tâm. Sự hình thành khoảng trống có thể dẫn đến hỏng khớp hàn ở đây.

· SMD thường nhỏ hơn các thành phần xuyên lỗ, để lại diện tích bề mặt nhỏ hơn để đánh dấu ID bộ phận và giá trị thành phần. Điều này làm cho việc xác định các thành phần trở thành một thách thức trong quá trình tạo mẫu và sửa chữa PCB.

· Chất hàn có thể tan chảy khi tiếp xúc với nhiệt độ cao. Do đó, SMT không thể được thực hiện trong các mạch tải điện có tản nhiệt cao.

· PCB sử dụng công nghệ này đòi hỏi nhiều chi phí lắp đặt hơn. Điều này là do hầu hết các thiết bị SMT như trạm làm lại không khí nóng, máy chọn và đặt, máy in màn hình dán hàn và lò nướng lại đều đắt tiền.

· Thu nhỏ và một loạt các mối hàn có thể làm cho thủ tục và kiểm tra khó khăn hơn.

· Do kích thước nhỏ gọn, có nhiều khả năng tràn hàn có thể dẫn đến đoản mạch và cầu hàn.

Khi nào nên sử dụng công nghệ gắn trên bề mặt?

Phần lớn các sản phẩm được sản xuất tại thời điểm này sử dụng công nghệ gắn trên bề mặt. Nhưng SMT không phù hợp trong mọi trường hợp. Xem xét SMT được xem xét nếu:

· Bạn cần phải chứa một mật độ cao của các thành phần.

· Sự cần thiết là một sản phẩm nhỏ gọn hoặc nhỏ.

· Sản phẩm cuối cùng của bạn cần phải có kiểu dáng đẹp và nhẹ mặc dù mật độ thành phần.

· Yêu cầu chỉ định chức năng tốc độ cao / tần số của thiết bị.

· Bạn cần sản xuất số lượng lớn với công nghệ tự động.

· Sản phẩm của bạn nên tạo ra rất ít tiếng ồn (nếu có).

Hướng dẫn về vị trí thành phần SMT

Dưới đây là một số khuyến nghị về vị trí SMD để duy trì tín hiệu tốt và tính toàn vẹn nguồn điện cho bo mạch của bạn.

· Giữ các thành phần càng gần càng tốt để giảm thiểu khoảng cách định tuyến.

· Tuân thủ đường dẫn tín hiệu theo sơ đồ trong khi đặt các thành phần.

· Không bao giờ đặt các thành phần trong đường dẫn trả về của các tín hiệu nhạy cảm. Điều này dẫn đến các vấn đề về tính toàn vẹn của tín hiệu.

· Đối với các thiết bị tốc độ cao, hãy đặt các tụ điện bỏ qua gần chân nguồn của chúng hơn. Điều này sẽ làm giảm độ tự cảm ký sinh.

· Sắp xếp SMD với nhau cho các mạch cung cấp điện. Điều này sẽ giúp bạn cung cấp định tuyến ngắn hơn và giảm độ tự cảm trong các kết nối.

· Cố gắng giữ các thành phần SMT ở một bên của bảng để giảm chi phí liên quan đến giấy nến và lắp ráp.

Để tạo điều kiện thuận lợi cho quá trình lắp ráp, đảm bảo rằng tất cả các tên thành phần, cực, hướng và vị trí được đánh dấu đúng trong bản vẽ lắp ráp. Các dấu chân hiện diện trong bản vẽ phải phù hợp với các bộ phận thực tế. Tham khảo ý kiến nhà sản xuất của bạn để biết hướng dẫn về bộ dụng cụ của họ nếu bạn đang xem xét lắp ráp ký gửi. Chuẩn bị BOM của bạn cho phù hợp.

Kỹ thuật hàn được sử dụng trong SMT

Hàn reflow và hàn sóng được sử dụng rộng rãi để gắn các thành phần lên bảng. Tùy thuộc vào bản chất của các thành phần, nhà thiết kế có thể chọn một trong những phương pháp này cho công nghệ gắn bề mặt.

· Hàn sóng: Vì chất hàn sẽ chảy qua các lỗ để tạo thành kết nối, hàn sóng chủ yếu được sử dụng cho các thành phần xuyên lỗ. Bạn cũng có thể sử dụng hàn sóng cho hầu hết các thành phần gắn trên bề mặt.

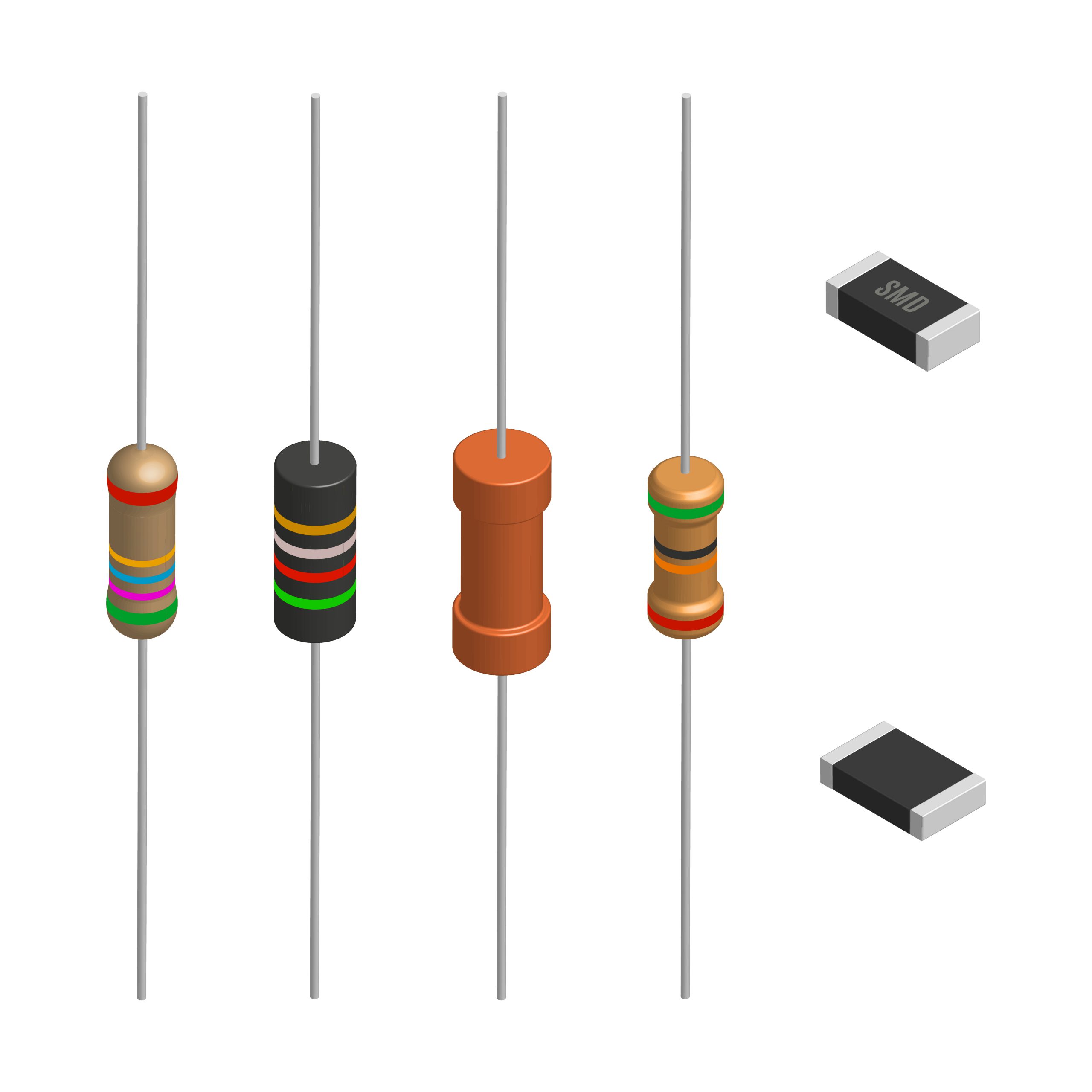

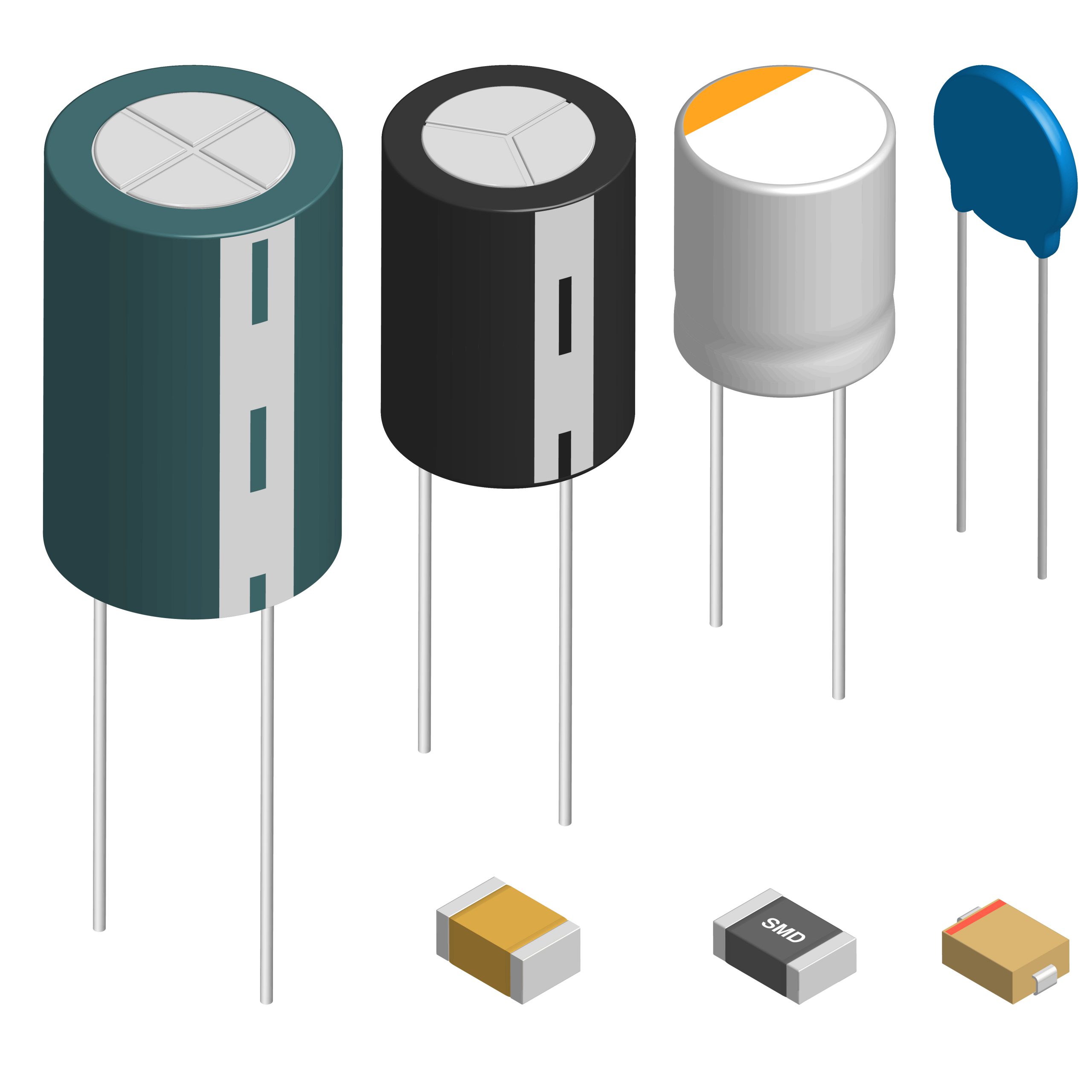

· Hàn reflow: Quá trình này thường được ưa thích trong SMT. Ở đây, chất hàn trên một chân nóng chảy và chảy lại nhanh hơn chân kia. Nhược điểm duy nhất là nó gây ra hiệu ứng tombstoning, nơi thành phần bong ra khỏi miếng đệm không tan chảy. Hiệu ứng này phổ biến đối với các thành phần gắn trên bề mặt như điện trở, tụ điện và cuộn cảm.

Gói thiết bị gắn trên bề mặt

Các gói SMD có nhiều hình dạng và kích cỡ như được đưa ra dưới đây:

Các thành phần rời rạc thụ động phổ biến: Các thành phần này chủ yếu là điện trở và tụ điện và là một phần của hầu hết các thiết bị điện tử hiện nay. Dưới đây là chi tiết gói SMD cho tụ điện và điện trở.

Bóng bán dẫn: Loại gói phổ biến cho bóng bán dẫn như sau:

· SOT-23 (Bóng bán dẫn phác thảo nhỏ) với kích thước 3 x 1.75 x 1.3mm

· SOT-223 (Bóng bán dẫn phác thảo nhỏ) với kích thước 6,7 x 3,7 x 1,8Mmm

Gói mạch tích hợp (IC)

Các gói mạch tích hợp có nhiều loại như được đưa ra dưới đây:

· Mạch tích hợp phác thảo nhỏ (SOIC)

Gói phác thảo nhỏ (SOP)

TSOP (Thin Small Outline Package) mỏng hơn SOIC

· Gói phẳng Quad (QFP)

Gói phẳng Quad là các gói IC phẳng, vuông chung.

· Mảng lưới bóng (BGA)

Các gói BGA bao gồm sự sắp xếp các quả bóng hàn ở mặt dưới chip thay cho các chân. Khoảng cách bóng thường là 1,27, 0,8, 0,5, 0,4 và 0,35mm.

· Nhựa chì Chip Carrier

Con chip được đặt trong khuôn nhựa. Nó có thể là hình vuông hoặc hình chữ nhật.

Đo kích thước SMD

Các tiêu chuẩn thành phần gắn trên bề mặt được quy định bởi Hiệp hội Công nghệ Thể rắn (JEDEC.org của Hội đồng Kỹ thuật Thiết bị Điện tử Chung (JEDEC). JEDEC là một tổ chức thương mại kỹ thuật bán dẫn độc lập và cơ quan tiêu chuẩn hóa có trụ sở chính tại Arlington, Virgini, Hoa Kỳ.

Bạn có thể đo kích thước SMD tính bằng inch trong hệ thống Imperial và milimét trong hệ mét. Đối với các thành phần đế quốc 0201, kích thước là 0,02 x 0,01 inch. Đối với các thành phần hệ mét 0201 0,2 x 0,1 mm.

Hiểu được những ưu điểm và nhược điểm của công nghệ gắn trên bề mặt là điều cần thiết để hiểu vai trò của nó trong ngành công nghiệp điện tử. Điều này sẽ luôn giúp tối ưu hóa kỹ năng thiết kế và lắp ráp của bạn. Thực hiện theo các hướng dẫn được liệt kê trong bài viết này để hoàn toàn hưởng lợi từ quy trình SMT cho vị trí thành phần.